2010年08月25日

長台鉋、とりあえず出来た

長台鉋の仕込ができました。

新しい台に刃を仕込むのは初めてでした。

作業時間は正味で8-10時間くらいだったでしょうか?

作業台に鉋台を固定して、少しずつ刃の当たり個所を削っていく繰り返しです。

道具は幾つか試してみた結果、五分突き鑿と一分鑿で殆ど間に合いました。

O阪屋さんで教わったように鉋身に油を塗布し打ち込みます。

すると、当たっている個所に跡が付くのでそこを削る。

だいたい0.1mmくらいかな?という感触で削ってみました。

台の下端に刃が覗いたので、刃口を拡げました。

約1mmにしました。

これで一応できたことになります。

下端定規もこれまで使っていたものでは長さが足りないので、あり合わせの柾目材で60cm長を新作。

まだ4個所付きの台調整はしていませんが、端材を削ってみたら鉋屑は出ました。

ここまでお読みくださった方、初心者のたわ言ばかりですみませんでした。

新しい台に刃を仕込むのは初めてでした。

作業時間は正味で8-10時間くらいだったでしょうか?

作業台に鉋台を固定して、少しずつ刃の当たり個所を削っていく繰り返しです。

道具は幾つか試してみた結果、五分突き鑿と一分鑿で殆ど間に合いました。

O阪屋さんで教わったように鉋身に油を塗布し打ち込みます。

すると、当たっている個所に跡が付くのでそこを削る。

だいたい0.1mmくらいかな?という感触で削ってみました。

台の下端に刃が覗いたので、刃口を拡げました。

約1mmにしました。

これで一応できたことになります。

下端定規もこれまで使っていたものでは長さが足りないので、あり合わせの柾目材で60cm長を新作。

まだ4個所付きの台調整はしていませんが、端材を削ってみたら鉋屑は出ました。

ここまでお読みくださった方、初心者のたわ言ばかりですみませんでした。

2010年08月20日

長台鉋

以前からの課題事項なのだが、板を矧ぐとき矧ぎ面をきちんと合わせるのには苦労している。

普通の鉋では、手間がかかる割りにはなかなかきちんとした面が出ない。

鉋盤でもあればいいのだが・・・・ まあ、夢だ。

で、長台を試してみようかという気になった。

完成品を買うと結構お高い。

一年に何回使うんだろう、という道具だし、

使いこなせるかどうか??? ですからね・・

O阪屋さんに行ったら、長台の鉋台があった。よく枯れた台で、その気になって買ってきた。

こうして観るとなるほど「長台」ですな。45.5cmある。

鉋身は数十年前の使い古しを転用することにしたが、鉋台を打つのは初めて。

ま、やってみましょう。

普通の鉋では、手間がかかる割りにはなかなかきちんとした面が出ない。

鉋盤でもあればいいのだが・・・・ まあ、夢だ。

で、長台を試してみようかという気になった。

完成品を買うと結構お高い。

一年に何回使うんだろう、という道具だし、

使いこなせるかどうか??? ですからね・・

O阪屋さんに行ったら、長台の鉋台があった。よく枯れた台で、その気になって買ってきた。

こうして観るとなるほど「長台」ですな。45.5cmある。

鉋身は数十年前の使い古しを転用することにしたが、鉋台を打つのは初めて。

ま、やってみましょう。

2010年08月20日

キャリパーを自作

底板などの厚さを削りだして平面を出す作業にかかった。

自動鉋が欲しいところだが、 も場所も無い我が工房としては汗水垂らして手鉋で行くしかない。

も場所も無い我が工房としては汗水垂らして手鉋で行くしかない。

底板の厚さは現在の14mm前後を12mmねらいで削りたい。

1号機では端部だけ測ってあとはテキト-にやったけれど、ちょいと精度を上げてみたくなって、厚さを測る道具が欲しくなった。

ヴァイオリン製作用の”キャリパー”は市販されているものの、福沢諭吉さん数枚とさよならせにゃならん。

M**ROを調べたら1/100mmダイヤルゲージが3千円台で買える。

それなら自作するしかあるまい、と言うことであり合わせの15mmの桜(?)フローリング材で作ってみた。

ダイヤルゲージのプローブと固定側の受け(M5の袋ナットです)の芯を合わせるのに一工夫要ったけれど、なんとか完成。

最大測定厚さ30mm、ふところ200mm。

2~3/100mm程度の誤差はあるようだが、これで十分。

底板の現在の厚さは 12.7~13.1mm 。

もう一息なんですが、この暑さ。

鉋がけは日に1時間が限度でしょうか。。。

自動鉋が欲しいところだが、

も場所も無い我が工房としては汗水垂らして手鉋で行くしかない。

も場所も無い我が工房としては汗水垂らして手鉋で行くしかない。底板の厚さは現在の14mm前後を12mmねらいで削りたい。

1号機では端部だけ測ってあとはテキト-にやったけれど、ちょいと精度を上げてみたくなって、厚さを測る道具が欲しくなった。

ヴァイオリン製作用の”キャリパー”は市販されているものの、福沢諭吉さん数枚とさよならせにゃならん。

M**ROを調べたら1/100mmダイヤルゲージが3千円台で買える。

それなら自作するしかあるまい、と言うことであり合わせの15mmの桜(?)フローリング材で作ってみた。

ダイヤルゲージのプローブと固定側の受け(M5の袋ナットです)の芯を合わせるのに一工夫要ったけれど、なんとか完成。

最大測定厚さ30mm、ふところ200mm。

2~3/100mm程度の誤差はあるようだが、これで十分。

底板の現在の厚さは 12.7~13.1mm 。

もう一息なんですが、この暑さ。

鉋がけは日に1時間が限度でしょうか。。。

Posted by tanuki at

07:19

│Comments(0)

2010年08月12日

先達 ジョン・バーンズ

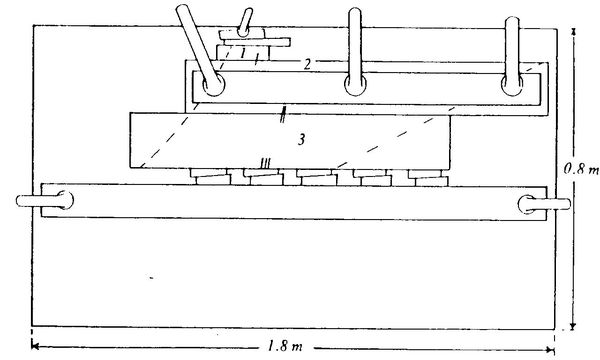

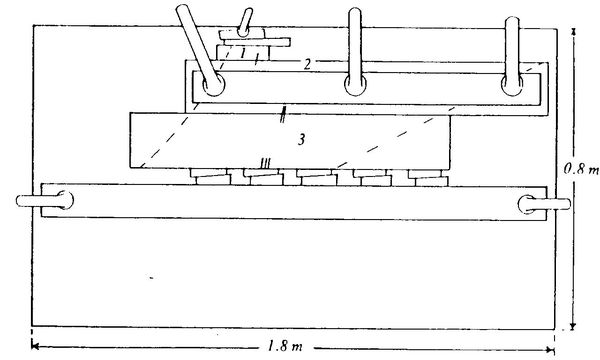

ジョン・バーンズ(故人)、1970-90年代に歴史的な楽器の復元で有名だった人。

この人はチェンバロの作り方は出来るだけ昔のやり方を踏襲しようとしている。

それが良いのか否かはさておき・・・

著書を読んでいたら、楽器の底板、およびサウンドボードを矧ぐ方法について;

まずは底板のクランプ方法。

くさびで締めるとは、当工房と同じやり方だ。

こちらはサウンドボード。

くさびでクランプしているのは同じだが、解説を読んで吹き出してしまった。

曰く

”クランプしたら、素速くウェイトを接合線上に置け。板が上方に反り返るのを防ぐために。

ウェイトには缶詰がいいですよ ”

先週サウンドボードを矧いだときには、こちらはダンベルのウェイトを流用したが・・・

誰しも、同じ課題には同じような方法を考えるものだなあ、と面白くまた嬉しくなった。

この人はチェンバロの作り方は出来るだけ昔のやり方を踏襲しようとしている。

それが良いのか否かはさておき・・・

著書を読んでいたら、楽器の底板、およびサウンドボードを矧ぐ方法について;

まずは底板のクランプ方法。

くさびで締めるとは、当工房と同じやり方だ。

こちらはサウンドボード。

くさびでクランプしているのは同じだが、解説を読んで吹き出してしまった。

曰く

”クランプしたら、素速くウェイトを接合線上に置け。板が上方に反り返るのを防ぐために。

ウェイトには缶詰がいいですよ ”

先週サウンドボードを矧いだときには、こちらはダンベルのウェイトを流用したが・・・

誰しも、同じ課題には同じような方法を考えるものだなあ、と面白くまた嬉しくなった。

2010年08月03日

工事スタート

基本設計が出来たので製作をスタートした。

最初は底板の接ぎ合わせだ。

今回は巾200mmくらいのスプルースを使う。少々木目が詰まり過ぎかな? とも思う。

一号機に使った米松に比べると木目が2倍くらい詰まっていて、叩くと「コキン」という感じの堅い響きがする。

もう少し「ポコン」みたいなノンビリした音が欲しいなあ。

まあ、厚さを少し削り込めばいいか、とこれで行くことにする。

次はサウンドボード。

こちらもスプルースながら荒取り厚さ4mmなので、反り返らないようにダンベルくずれの重石で押さえている。

20数年間に製材しておいた物なので、表面にヤニが浮いてきていて汚らしく見える。

さらに、ニカワでひっつかないように紙を挟んだので、見た目は格好が悪い。

仕上げは3mmくらいなので綺麗になるはずなのだが・・・・

ニカワといえば、楽器の接着は基本的にニカワを使う。

硬化後に硬くなり音の通りが良いのと、修理で剥がす必要に迫られたときお湯で剥がせると言うのが主な理由らしい。

ヴァイオリン類もニカワを使っているから何百年も修理を重ねて使い続けられるのだそうだ。

使ってみると接着力は強いし硬化時間も早い。

ただ、温度に敏感で作業場所は30℃以上欲しい。

今のような季節なら良いが、冬だとエアコン+石油ストーブ総動員で室温を上げ、汗かきかきやるハメになる。

昨日、今日は32℃くらいだったので、のんびり作業できた。

最初は底板の接ぎ合わせだ。

今回は巾200mmくらいのスプルースを使う。少々木目が詰まり過ぎかな? とも思う。

一号機に使った米松に比べると木目が2倍くらい詰まっていて、叩くと「コキン」という感じの堅い響きがする。

もう少し「ポコン」みたいなノンビリした音が欲しいなあ。

まあ、厚さを少し削り込めばいいか、とこれで行くことにする。

次はサウンドボード。

こちらもスプルースながら荒取り厚さ4mmなので、反り返らないようにダンベルくずれの重石で押さえている。

20数年間に製材しておいた物なので、表面にヤニが浮いてきていて汚らしく見える。

さらに、ニカワでひっつかないように紙を挟んだので、見た目は格好が悪い。

仕上げは3mmくらいなので綺麗になるはずなのだが・・・・

ニカワといえば、楽器の接着は基本的にニカワを使う。

硬化後に硬くなり音の通りが良いのと、修理で剥がす必要に迫られたときお湯で剥がせると言うのが主な理由らしい。

ヴァイオリン類もニカワを使っているから何百年も修理を重ねて使い続けられるのだそうだ。

使ってみると接着力は強いし硬化時間も早い。

ただ、温度に敏感で作業場所は30℃以上欲しい。

今のような季節なら良いが、冬だとエアコン+石油ストーブ総動員で室温を上げ、汗かきかきやるハメになる。

昨日、今日は32℃くらいだったので、のんびり作業できた。